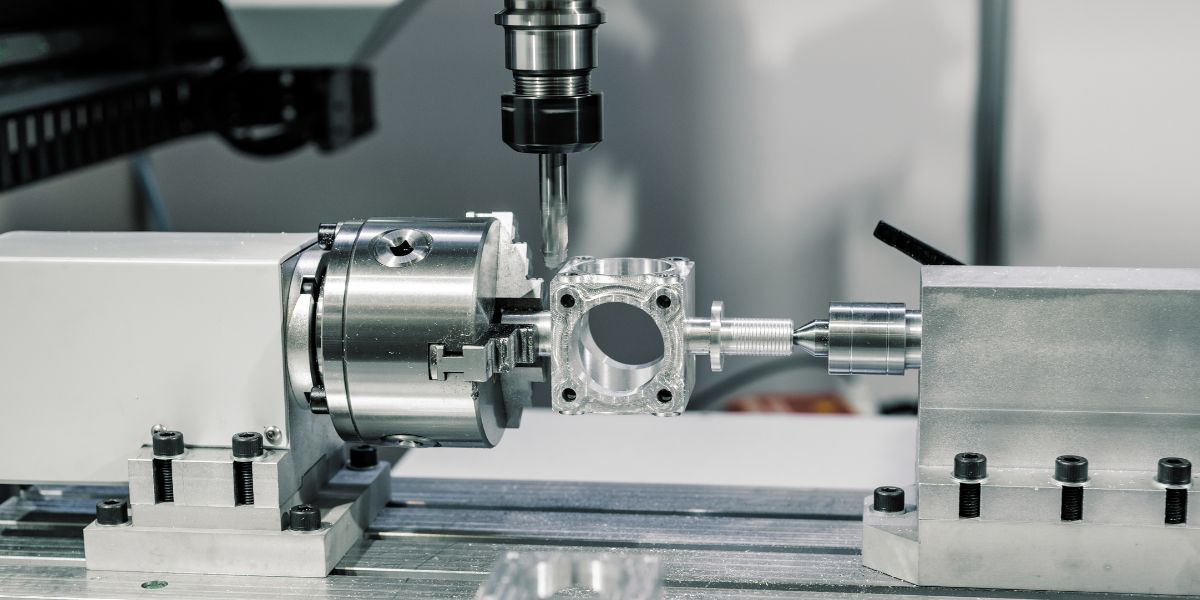

چرا «بهینهسازی عملکرد CNC» کلید افزایش سرعت، دقت و بهرهوری در ماشینکاری مدرن است؟

در صنعت امروز، رقابت آنقدر شدید شده که حتی چند ثانیه کاهش زمان تولید، یا چند میکرون افزایش دقت ماشینکاری میتواند تفاوتی بزرگ در سودآوری ایجاد کند. در چنین شرایطی، مسئلهای که بیش از پیش اهمیت پیدا کرده، بهینهسازی عملکرد CNC است؛ فرآیندی که تضمین میکند ماشین شما با بالاترین دقت، کمترین توقف و بیشترین بازدهی کار کند.

بهینهسازی عملکرد CNC فقط یک اقدام ساده یا یک تنظیم محدود نیست، بلکه مجموعهای از روشها، تکنولوژیها، تنظیمات، ارتقاها و تحلیلهای تخصصی است که باعث میشود یک ماشین CNC معمولی، تبدیل به یک دستگاه بسیار دقیق، سریع و اقتصادی شود.

در این مقاله، به شکل تخصصی بررسی میکنیم که چرا «بهینهسازی عملکرد CNC» یک ضرورت است، چه عواملی در آن نقش دارند، چه تکنولوژیهایی در کنترلرها و سیستمهای مدرن باعث بهبود راندمان میشوند، و چگونه کارگاهها و کارخانهها میتوانند با اجرای آن، هزینهها را کاهش و سود تولید را افزایش دهند.

بهینهسازی عملکرد CNC چیست و چرا مهم است؟

بهینهسازی عملکرد CNC یعنی استفاده از بهترین روشها برای:

- افزایش دقت دستگاه

- کاهش زمان ماشینکاری

- جلوگیری از لرزش و خطا

- کاهش سایش ابزار

- افزایش سرعت و کیفیت تولید

- کاهش ضایعات مواد

- کاهش هزینههای تعمیرات

وقتی یک دستگاه CNC بهینه کار میکند، هر حرکت محور، هر فرمان کنترلر و هر تغییر ابزار با بیشترین دقت و کمترین اتلاف انرژی انجام میشود.

این یعنی:

قطعات با کیفیت بهتر

سرعت تولید بالاتر

عمر طولانیتر قطعات دستگاه

و در نهایت، افزایش سودآوری

به همین دلیل است که بهینهسازی عملکرد CNC امروز تبدیل به یک اصل حیاتی در صنایع مختلف شده است.

نقش کنترلر در بهینهسازی عملکرد CNC

کنترلر مهمترین عامل در کیفیت عملکرد دستگاه است. تمام حرکات محورها، نرخ پیشروی، سرعت اسپیندل، گوشهزنیها، تنظیمات ابزار و حتی لرزشها توسط کنترلر مدیریت میشود.

کنترلرهای مدرن با داشتن قابلیتهایی مثل:

- Look-ahead تا ۲۰۰۰ بلوک

- اینتراپولیشن spline و NURBS

- الگوریتمهای کاهش لرزش

- Smart Servo Tuning

- مدلسازی دینامیکی محور

باعث افزایش چشمگیر در بهینهسازی عملکرد CNC میشوند.

اگر کنترلر قدیمی باشد:

- دقت کاهش پیدا میکند

- سطح کار بیکیفیت میشود

- سرعت واقعی تولید پایین میآید

اما کنترلرهای پیشرفته مثل Siemens 828D ، 840D، Fanuc، Fagor یا LNC نسل جدید، با پردازش سریعتر و الگوریتمهای پیشرفتهتر، کیفیت تولید را چندین برابر افزایش میدهند.

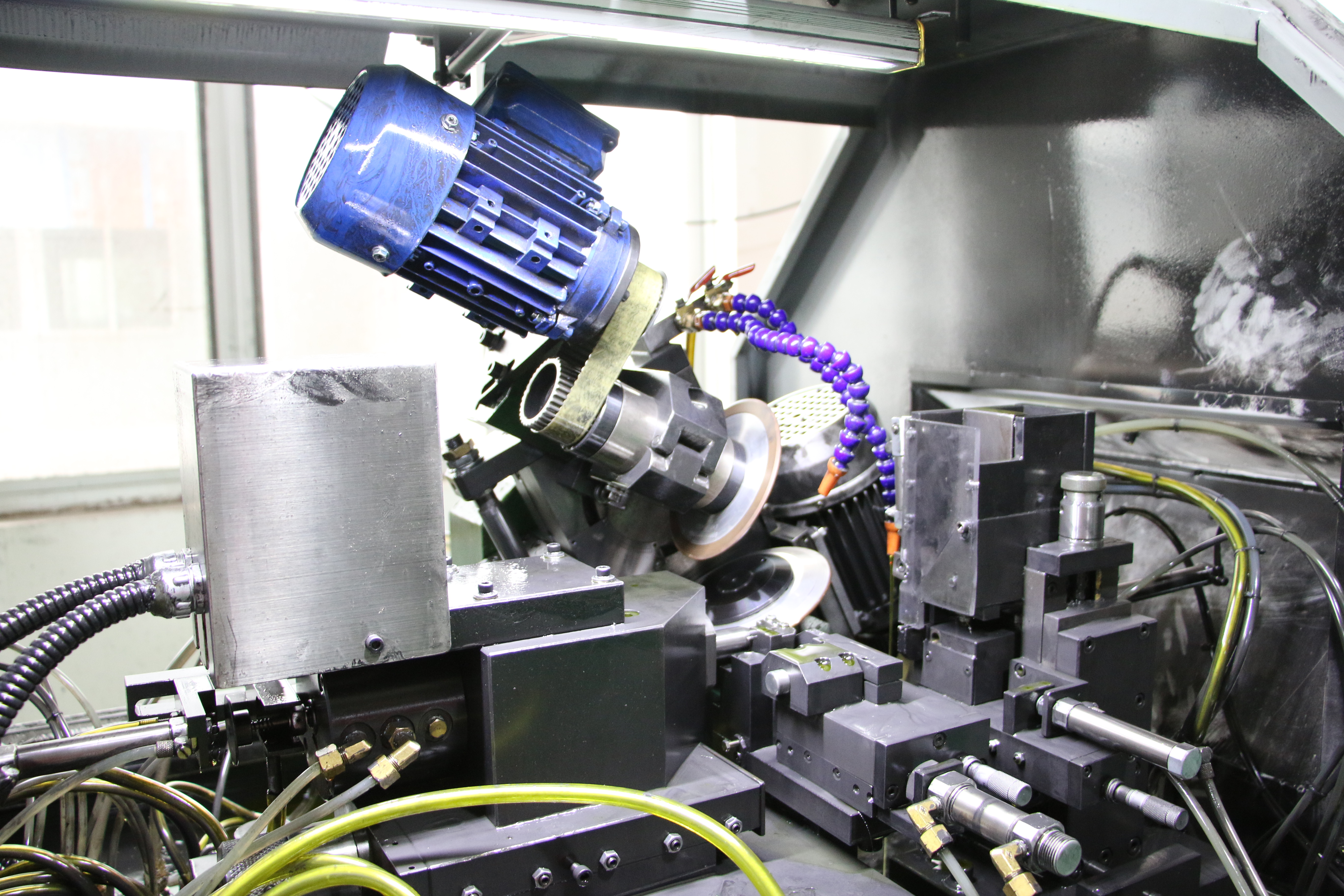

نقش سروو موتور و درایو در بهینهسازی عملکرد CNC

سرووها سیستمهای بازخوردیای هستند که باید:

- حرکت دقیق محورها

- پاسخ سریع به فرمانها

- کنترل گشتاور

- جلوگیری از overshoot

- حفظ پوزیشن با کمترین خطا

را انجام دهند.

اگر سروو موتور یا درایو ضعیف باشد، هر چقدر کنترلر قوی باشد، خروجی دستگاه کامل نخواهد بود.

سرووهای مدرن مزایا دارند:

- پاسخدهی میلیثانیهای

- لرزش کمتر

- خطای پوزیشن بسیار کم

- مقاومت در برابر بارهای ناگهانی

و در نتیجه، بخش بزرگی از بهینهسازی عملکرد CNC به کمک سروو موتور و درایو انجام میشود.

تأثیر سیستمهای بازخورد موقعیت (خطکش، انکودر) در بهینهسازی دستگاه

خطکشها و انکودرها به کنترلر میگویند محور واقعاً کجا قرار دارد.

اگر این اطلاعات با دقت کافی ارسال نشود، خروجی دستگاه دقیق نخواهد بود.

انکودرهای دقیق باعث:

- کاهش خطای موقعیت

- افزایش Repeatability

- کاهش لرزش

- دقت بالا در محور Z

- سطح پرداخت بهتر

میشوند و نقش مهمی در بهینهسازی عملکرد CNC دارند.

برندهای مطرح خطکش و انکودر:

- Heidenhain

- Omron

- Siemens

- Givi

- برندهای اقتصادی چینی

الگوریتمهای نرمافزاری جدید و تأثیر آنها در بهینهسازی عملکرد CNC

کنترلرهای جدید دارای الگوریتمهایی هستند که کیفیت کار را بهطور چشمگیری افزایش میدهند:

Dynamic Look-ahead

پیشبینی مسیر قبل از اجرا برای جلوگیری از توقف محور.

Jerk Control

جلوگیری از تکان ناگهانی در شروع و توقف.

Advanced Spline Interpolation

حرکت نرم در مسیرهای پیچیده.

Adaptive Feed Control

تنظیم اتوماتیک سرعت پیشروی بر اساس بار اسپیندل.

AI-Based Vibration Control

کاهش لرزش با استفاده از هوش مصنوعی.

این تکنولوژیها ستون اصلی بهینهسازی عملکرد CNC در نسل جدید کنترلرها هستند.

نقش ابزار مناسب در افزایش راندمان CNC

حتی اگر بهترین کنترلر و بهترین سروو را داشته باشید، ولی ابزار ضعیف باشد، عملکرد دستگاه بهینه نمیشود.

بهینهسازی ابزار شامل:

- انتخاب جنس مناسب (HSS، Carbide، CBN و…)

- انتخاب زاویه ریک مناسب

- استفاده از کوتینگ صحیح برای متریال خاص

- انتخاب سرعت برش (Vc) مناسب

- انتخاب پیشروی صحیح (F)

است.

بهینه کردن ابزار، بخشی جداییناپذیر از بهینهسازی عملکرد CNC است.

نقش برنامهنویسی درست در بهینهسازی عملکرد CNC

برنامهنویسی اشتباه:

- باعث کند شدن دستگاه

- افزایش بار محور

- لرزش

- سایش ابزار

- و کاهش کیفیت سطح میشود

اما برنامهنویسی صحیح (G-Code حرفهای):

- مسیر کوتاهتر میسازد

- از الگوریتمهای Look-ahead بهتر استفاده میکند

- خرابی ابزار را کم میکند

- زمان تولید را کاهش میدهد

و در نتیجه، بخشی حیاتی از بهینهسازی عملکرد CNC است.

نقش نگهداری دورهای در بهینهسازی عملکرد CNC

یکی از موارد مهم که بسیاری نادیده میگیرند، سرویس و نگهداری دورهای است.

سرویس استاندارد شامل:

- تنظیم بال اسکرو

- روانکاری محور

- تنظیم گیربکس

- کالیبراسیون محور

- چک کردن گشتاور سروو

- تست خطکش

اگر نگهداری بهموقع انجام نشود:

- محور لقی پیدا میکند

- دقت دستگاه پایین میآید

- لرزش افزایش مییابد

- هزینههای تعمیر چندبرابر میشود

نگهداری خوب، یکی از پایههای بهینهسازی عملکرد CNC است.

استفاده از کنترلرها و تجهیزات مدرن؛ سادهترین راه بهینهسازی CNC

یکی از سریعترین و مؤثرترین روشها برای افزایش راندمان، ارتقای کنترلر و تجهیزات دستگاه است.

در صنعت پارت، کنترلرها و تجهیزات زیر قابل تهیه هستند:

- کنترلر زیمنس سری 808، 828، 840

- کنترلر LNC نسل جدید

- کنترلر GSK سری 980

- سرووهای 400W تا 7kW

- درایوهای صنعتی

- انکودر و خطکش

- HMI، MCP، هندویل

- کابل و تجهیزات جانبی

ارتقای کنترلر و سروو معمولاً تا ۳۰٪ سرعت بیشتر و تا ۴۰٪ کیفیت بهتر ایجاد میکند.

بهینهسازی عملکرد CNC چه مزایایی دارد؟

مزایای مستقیم شامل:

- دقت بالاتر (میکرونی)

- کاهش لرزش

- پرداخت سطح بهتر

- کاهش عمر ابزار

- کاهش هزینه تولید

- افزایش سرعت تولید

- کاهش توقف دستگاه

- افزایش عمر بال اسکرو و سروو

و مهمتر از همه:

افزایش سودآوری خط تولید

به همین دلیل، تقریباً تمام کارخانههای پیشرو دنیا، فرآیند بهینهسازی عملکرد CNC را بخشی دائمی از استراتژی تولید خود قرار دادهاند.

جمعبندی نهایی

بهینهسازی عملکرد CNC دیگر یک گزینه نیست؛ یک ضرورت است.

اگر کارگاه یا کارخانهای بخواهد رقابتپذیر بماند، باید:

- کنترلر مناسب

- سرووهای دقیق

- ابزارهای استاندارد

- برنامهنویسی صحیح

- نگهداری منظم

- تجهیزات بازخورد باکیفیت

داشته باشد.

و مهمترین نکته:

هر بخش کوچک از بهینهسازی عملکرد CNC میتواند تأثیر بسیار بزرگی بر کیفیت و سرعت و سود تولید داشته باشد.

صنعت پارت به عنوان بزرگترین تامین کننده قطعات CNC در کشور می تواند به شما در تامین قطعات و همچنین مشاوره برای انتخاب بهترین گزینه ها برای دستگاه های شما در این امر راهنمای شما باشد.